Isı eşanjörleri, farklı sıcaklıktaki akışkanlar arasında ısı transferi yaparak enerji verimliliğini artıran ve endüstriyel süreçlerin temel bileşenlerinden biri olan ekipmanlardır. Ancak tüm ısı eşanjörleri aynı değildir; uygulama türüne, çalışma koşullarına ve proses gereksinimlerine göre farklı tasarım ve yapı seçenekleri öne çıkar. Bu noktada en yaygın iki çözüm olan plakalı (contalı) ve lehimli ısı eşanjörleri, benzer bir temel prensip üzerine çalışsalar da tasarım, kullanım alanı ve performans açısından belirgin şekilde ayrılırlar.

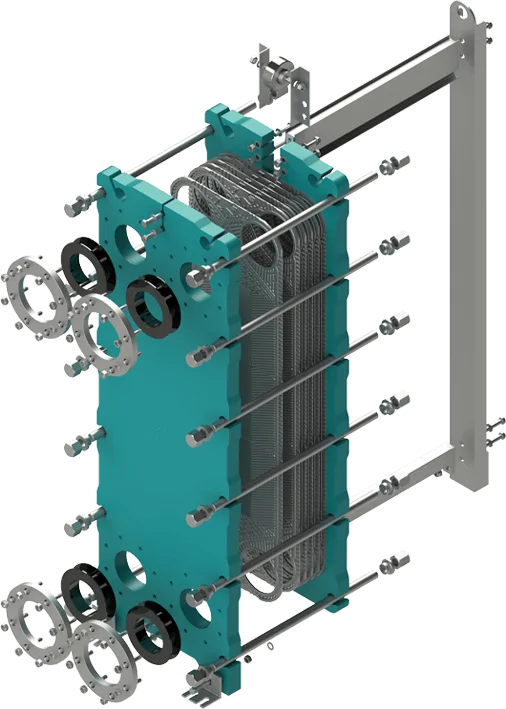

Plakalı ısı eşanjörleri, adından da anlaşılacağı üzere contalarla birbirinden ayrılmış çok sayıda metal plakanın bir araya gelmesiyle oluşturulan yapılardır. Bu contalar, akışkanların birbirine karışmasını önlerken aynı zamanda cihazın kolayca sökülüp temizlenmesine olanak tanır. Plakalar arasındaki dar kanallar, yüksek türbülans oluşturarak ısı transfer verimliliğini artırır. Bu tip eşanjörler, esneklik, bakım kolaylığı ve geniş uygulama yelpazesi sayesinde özellikle HVAC, gıda, kimya ve endüstriyel su sistemlerinde yaygın olarak tercih edilir.

Lehimli ısı eşanjörleri ise contalar yerine, plakaların yüksek sıcaklıkta özel lehim malzemeleriyle birbirine bağlandığı kompakt ve bütünleşik yapılardır. Bu tasarım, sızdırmazlığın kritik olduğu veya yüksek sıcaklık ve basınç koşullarının bulunduğu uygulamalarda büyük avantaj sağlar. Contasız yapısı sayesinde bakım gereksinimi düşüktür ve cihaz çok daha kompakt boyutlarda yüksek performans sunar. Bu özellikleri nedeniyle lehimli eşanjörler, soğutma sistemleri, ısı pompaları, evaporatörler, kondenserler ve yağ soğutma uygulamaları gibi alanlarda öne çıkar.

Temel fark, plakalı eşanjörlerin esnek ve modüler yapısında, lehimli eşanjörlerin ise kompakt ve sızdırmaz tasarımında yatar. Plakalı modeller, farklı debi ve kapasite ihtiyaçlarına göre kolayca uyarlanabilirken, lehimli modeller sabit yapıları sayesinde yüksek basınç ve sıcaklığa dayanıklıdır. Dolayısıyla seçim yaparken soru “hangisi daha iyi?” değil, “hangi uygulama için hangisi daha uygun?” olmalıdır. Bu blogun devamında, iki eşanjör tipini farklı teknik açılardan detaylıca karşılaştırarak, hangi senaryoda neden tercih edilmesi gerektiğini inceleyeceğiz.

Plakalı ve lehimli ısı eşanjörleri arasındaki en temel farklardan biri, tasarımlarının farklı proses hedeflerine hizmet edecek şekilde geliştirilmiş olmasıdır. Her iki teknoloji de ısı transferi görevini yerine getirir, ancak çalışma prensipleri, akışkan etkileşimi ve tasarım tercihleri farklı endüstriyel ihtiyaçlara yanıt verir. Bu nedenle, hangi tip eşanjörün kullanılacağına karar verirken “ne için kullanılacak?” sorusu en kritik belirleyici faktörlerden biridir.

Isıtma Uygulamaları

Sıvıların veya proses akışkanlarının sıcaklığını artırmak gereken uygulamalarda plakalı eşanjörler geniş bir kullanım alanı bulur. Modüler yapıları sayesinde plaka sayısı artırılarak kapasite kolayca yükseltilebilir. Ayrıca, farklı sıcaklık aralıklarında çalışan sistemlere esnek şekilde uyarlanabilir. Örneğin, bina ısıtma sistemleri, kullanım suyu üretimi veya proses hattı ön ısıtma uygulamalarında contalı plakalı eşanjörler sıkça tercih edilir.

Lehimli eşanjörler ise, ani ısıtma gerektiren kompakt sistemlerde öne çıkar. Contasız yapıları ve yüksek ısı transfer katsayıları sayesinde, sıcaklığın hızla artırılması gereken uygulamalarda yüksek verim sunarlar. Bu özellikleriyle ani su ısıtıcıları, sıcak gaz ısıtıcıları ve kompakt ısıtma modülleri gibi sistemlerde etkili çözümler sağlarlar.

Soğutma Uygulamaları

Soğutma proseslerinde de iki teknoloji arasında belirgin farklar ortaya çıkar. Plakalı eşanjörler, geniş ısı transfer yüzeyi ve yüksek türbülans sayesinde soğutma kuleleri, chiller devreleri ve endüstriyel su soğutma sistemlerinde tercih edilir. Ayrıca, kolay sökülüp temizlenebilmeleri sayesinde uzun süreli işletmelerde bakım avantajı sunarlar.

Lehimli eşanjörler ise ısı pompaları, evaporatörler, kondenserler ve yağ soğutma sistemleri gibi kompakt ve yüksek performans gerektiren soğutma uygulamalarında öne çıkar. Küçük hacimlerine rağmen yüksek ısı transfer kapasitesi sağlayarak, özellikle alanın sınırlı olduğu yerlerde büyük avantaj yaratırlar.

Devre Ayırma ve Basınç Kırma

Plakalı eşanjörlerin en önemli avantajlarından biri, iki devreyi birbirinden ayırma yeteneğidir. Bu sayede, bir sistemdeki kirli veya kimyasal olarak agresif akışkan, diğer devreye temas etmeden ısı transferi gerçekleştirilebilir. Bu özellik, özellikle endüstriyel tesisatlarda, merkezi ısıtma sistemlerinde ve proses hatlarında kritik öneme sahiptir. Ayrıca, sistemlerde basınç farklılıklarını dengeleyerek tesisat güvenliğini artırırlar.

Lehimli eşanjörler ise devre ayırma amacıyla genellikle kullanılmaz, çünkü yapıları bütünleşiktir ve akışkanlar arasındaki fiziksel ayrım contalarla değil, lehimlenmiş metal yüzeylerle sağlanır. Ancak yüksek basınçlı iki akışkan arasında güvenilir bir bariyer gerektiğinde, lehimli eşanjörler de güvenli ve sızdırmaz çözümler sunabilir.

Ani Isıtma ve Hızlı Tepki Gerektiren Sistemler

Hızlı tepki süresi istenen uygulamalarda lehimli eşanjörler öne çıkar. Kompakt yapıları, yüksek yüzey alanı/çap oranı ve düşük termal kütleleri sayesinde akışkanın sıcaklığını çok kısa sürede değiştirebilirler. Bu özellik, evaporatörler, kondenserler, ani su ısıtıcıları ve ısı pompaları gibi sistemlerde büyük avantaj sağlar.

Plakalı eşanjörler ise daha büyük hacimli ve sürekli çalışan sistemler için uygundur. Isıl kütleleri daha yüksek olduğu için tepki süreleri daha uzun olabilir, ancak stabil ve sürekli ısı transferi gereken büyük ölçekli proseslerde üstün performans sunarlar.

Hangi ısı eşanjörünün kullanılacağı sorusunun yanıtı büyük ölçüde prosesin hedeflerine bağlıdır. Isıtma ve soğutma gibi geniş kapasiteli, kolay bakım gerektiren uygulamalarda plakalı eşanjörler ideal çözümken; kompakt, hızlı tepki veren, yüksek basınç ve sıcaklık altında çalışan sistemlerde lehimli eşanjörler öne çıkar. Her iki teknoloji de kendi alanında en yüksek verimliliği sunar; önemli olan, sistemin hedeflerini ve çalışma koşullarını doğru analiz ederek seçim yapmaktır.

Akışkan Özellikleri: Viskozite, Partikül, Korozyon Riski ve Malzeme Uyumu

Plakalı ve lehimli ısı eşanjörleri arasında seçim yaparken göz önünde bulundurulması gereken en kritik teknik faktörlerden biri de çalışacak akışkanların fiziksel ve kimyasal özellikleridir. Isı transferinin verimliliği, cihazın ömrü ve bakım sıklığı doğrudan akışkanın viskozitesine, içeriğindeki partiküllere, kimyasal bileşimine ve korozyon potansiyeline bağlıdır. Bu nedenle hangi eşanjör tipinin kullanılacağına karar verirken yalnızca prosesin hedefi değil, akışkanın doğası da detaylı şekilde analiz edilmelidir.

Viskozite ve Akış Davranışı

Akışkanın viskozitesi, ısı transfer katsayısını ve cihazın içindeki akış profilini önemli ölçüde etkiler.

• Plakalı ısı eşanjörleri, yüksek türbülanslı akış ve geniş kanal seçenekleri sayesinde farklı viskozitelerdeki akışkanlarla uyumlu çalışabilir. Özellikle orta ve yüksek viskoziteli akışkanlarda, özel olarak tasarlanmış geniş aralıklı plakalar sayesinde basınç kayıpları kontrol altına alınabilir ve tortu birikimi önlenir. Bu özellik, gıda endüstrisinde yoğurt, bal veya meyve püresi gibi viskoz sıvıların işlenmesi gibi uygulamalarda önemli avantaj sağlar.

• Lehimli ısı eşanjörleri ise düşük ve orta viskoziteli akışkanlarda en yüksek performansı gösterir. Kanal yapıları daha dar ve sabit olduğundan, yüksek viskoziteli sıvılar akış direncini artırabilir ve basınç kayıplarına yol açabilir. Bu nedenle su, yağ, soğutucu gazlar ve glikol gibi düşük viskoziteli akışkanlarda ideal sonuç verirler.

Partikül İçeriği ve Kirlilik

Akışkanın içeriğinde bulunan katı partiküller veya süspansiyonlar da eşanjör seçimini doğrudan etkiler.

• Plakalı eşanjörler, sökülebilir yapıları sayesinde partikül içeren akışkanlarla çalışmaya daha uygundur. Kanal aralıkları genişletilebilir ve plakalar kolayca temizlenebilir. Bu, kirli proses suyu, açık devreli soğutma sistemleri veya partikül içeren kimyasal çözeltilerle çalışan sistemlerde ciddi bir avantaj sağlar. Ayrıca periyodik CIP (yerinde temizlik) sistemleriyle bakım süreci kolaylaştırılabilir.

• Lehimli eşanjörlerde ise dar kanallar, yüksek türbülans ve sabit yapı nedeniyle partiküller ciddi risk oluşturur. Süspansiyonlar ve lifsi partiküller, tıkanma ve basınç düşüşüne neden olabilir. Bu nedenle, ön filtrasyon yapılmadan partikül içeren akışkanlarda kullanılması önerilmez. Temiz, partikülsüz ve filtrelenmiş akışkanlarla çalıştıklarında ise maksimum verim sağlarlar.

Korozyon Riski ve Kimyasal Uyum

Akışkanın kimyasal özellikleri, eşanjörün malzeme seçimi açısından belirleyici rol oynar.

• Plakalı eşanjörler, farklı malzeme ve conta seçenekleriyle çok çeşitli kimyasal ortamlara uyarlanabilir. Örneğin, AISI 316L paslanmaz çelik genel uygulamalar için idealdir; titanyum deniz suyu veya klorid içeriği yüksek ortamlarda üstün direnç sunar; SMO 254 veya nikel alaşımları ise agresif kimyasal proseslerde tercih edilir. Contaların da akışkanla kimyasal uyumu sağlanmalıdır; EPDM, NBR veya FKM gibi farklı malzeme seçenekleri, akışkanın türüne göre seçilir.

• Lehimli eşanjörlerde malzeme seçimi genellikle üretim aşamasında belirlenir ve sonradan değiştirilemez. Paslanmaz çelik plakalar ve bakır veya nikel lehim, en yaygın kombinasyonlardır. Bakır lehimli modeller, su ve glikol gibi nötr akışkanlarda mükemmel performans gösterirken; nikel lehimli versiyonlar, amonyak, asit ve diğer korozif kimyasallara karşı daha yüksek direnç sağlar. Bu nedenle, agresif kimyasallarla çalışacaksa doğru lehim türünün seçimi kritik önem taşır.

Akışkan Uyumu ve Sistem Güvenliği

Doğru eşanjör tipi ve malzeme seçimi yalnızca performansı değil, sistem güvenliğini de etkiler. Akışkanın kimyasal yapısı ve sıcaklığı, conta ömrünü veya lehim bağlantılarını doğrudan etkileyebilir. Yanlış malzeme seçimi, sızıntı, korozyon, çatlama veya termal yorulma gibi riskleri beraberinde getirir. Bu nedenle tasarım aşamasında akışkanın pH değeri, iyon içeriği, klorid seviyesi ve sıcaklık aralığı mutlaka dikkate alınmalıdır.

Akışkanın fiziksel ve kimyasal özellikleri, plakalı veya lehimli ısı eşanjörlerinden hangisinin kullanılacağına dair en kritik parametrelerden biridir. Yüksek viskoziteli ve partikül içeren akışkanlarda kolay bakım avantajı sunan plakalı eşanjörler, esnek ve geniş uygulama alanı sağlar. Temiz, düşük viskoziteli ve yüksek kimyasal dayanım gerektiren ortamlarda ise lehimli eşanjörler, kompakt ve yüksek performanslı çözümler sunar.

Sıcaklık–Basınç Penceresi: Hangi Limitlerde Hangi Tip Güvenli ve Verimli?

Plakalı ve lehimli ısı eşanjörleri arasındaki önemli farklardan biri de, çalışabilecekleri sıcaklık ve basınç aralıklarıdır. Isı transfer verimliliği kadar, cihazın güvenli ve uzun ömürlü çalışması da bu iki parametreye doğrudan bağlıdır. Farklı tasarım yaklaşımları ve malzeme yapıları, her iki eşanjör tipine de belirli avantajlar ve sınırlamalar kazandırır. Bu nedenle hangi türün kullanılacağına karar verirken, sistemin çalışma koşullarının sınırlarını detaylıca analiz etmek büyük önem taşır.

Sıcaklık Aralıkları: Termal Dayanım ve Süreç Uyumu

Plakalı ısı eşanjörleri, genellikle -20 °C ile +180 °C aralığında güvenle çalışabilir. Bu geniş aralık, onları ısıtma ve soğutma sistemlerinden proses hatlarına kadar birçok uygulama için uygun kılar. Contalar bu noktada belirleyici rol oynar: kullanılan conta malzemesine göre çalışma sıcaklığı aralığı değişebilir. Örneğin, EPDM contalar orta sıcaklık aralıkları için uygunken, FKM contalar daha yüksek sıcaklıklarda stabil performans sağlar. Ancak contaların ısıl genleşme ve yaşlanma sınırları olduğu için, çok yüksek sıcaklıkların söz konusu olduğu uygulamalarda contalı sistemler riskli hale gelebilir.

Lehimli ısı eşanjörleri ise contasız yapıları sayesinde çok daha yüksek sıcaklıklarda güvenle çalışabilir. Genellikle -196 °C ile +200 °C aralığında verimli performans sunarlar ve bazı özel tasarımlarda bu değer +250 °C’ye kadar çıkabilir. Bu özellik, onları yüksek sıcaklıklı buhar hatları, ani ısıtma sistemleri veya yüksek sıcaklıklı gaz uygulamaları için ideal kılar. Ayrıca çok düşük sıcaklıklarda da yapısal bütünlüklerini koruduklarından, kriyojenik uygulamalarda da tercih edilirler.

Basınç Aralıkları: Mekanik Dayanım ve Emniyet

Basınç dayanımı açısından da iki eşanjör tipi arasında belirgin farklar bulunur.

Plakalı eşanjörlerde contalar, yüksek basınç altında sistemin zayıf noktası olabilir. Standart modeller genellikle 10–16 bar aralığında çalışacak şekilde tasarlanır; özel takviyelerle bu değer 25 bara kadar çıkarılabilir. Ancak çok yüksek basınç uygulamaları için uygun değildirler, çünkü contaların deformasyon riski artar ve sızdırmazlık zafiyeti yaşanabilir. Bu nedenle, bina ısıtma sistemleri, endüstriyel su devreleri veya orta basınçlı proses hatlarında plakalı modeller ideal çözümdür.

Lehimli eşanjörler, kompakt ve bütünleşik yapıları sayesinde çok daha yüksek basınçlara dayanabilir. Tipik çalışma basınçları 30 bar seviyesine kadar çıkar, test basınçları ise 45 bar’a kadar ulaşabilir. Bu dayanım seviyesi, yüksek basınçlı soğutucu devreleri, yağ soğutma sistemleri, enerji santrali uygulamaları veya kimyasal proseslerdeki yüksek basınç koşulları için kritik bir avantaj sağlar. Ayrıca conta bulunmadığı için basınç dalgalanmaları cihazın yapısal bütünlüğünü etkilemez.

Sıcaklık ve Basınç Kombinasyonları: Doğru Tipi Seçmek

Sistemin çalışma sıcaklığı ve basıncı birlikte değerlendirildiğinde, hangi eşanjör tipinin daha uygun olacağı netleşir:

• Düşük–orta sıcaklık ve basınç aralığı (örneğin, 60–120 °C ve 6–12 bar): Plakalı eşanjörler burada mükemmel performans gösterir, çünkü bakım kolaylığı, esneklik ve geniş uygulama yelpazesi avantajı sağlar.

• Yüksek sıcaklık ve basınç (örneğin, 150–200 °C ve 20–30 bar): Lehimli eşanjörler bu koşullarda çok daha güvenli ve verimli çalışır, çünkü contalar olmadığı için sızdırmazlık riski yoktur ve yapısal bütünlük korunur.

• Çok düşük sıcaklıklar (örneğin, kriyojenik uygulamalar, -150 °C): Lehimli eşanjörlerin bütünleşik yapısı burada da öne çıkar, çünkü termal genleşmeden kaynaklı deformasyon riski minimumdur.

Termal ve Mekanik Dayanımın Uzun Vadeli Etkileri

Sıcaklık ve basınç aralıklarının doğru analiz edilmemesi, cihazın ömrünü ciddi şekilde kısaltabilir. Yanlış seçilen bir eşanjör:

• Contaların erken yaşlanmasına ve sızıntılara,

• Plakaların termal genleşme sonucu çatlamasına,

• Lehim noktalarının yorulma çatlaklarına,

• Ve en önemlisi, proses güvenliğinin riske girmesine yol açabilir.

Bu nedenle sistem tasarımında yalnızca nominal çalışma koşulları değil, pik değerler ve dalgalanmalar da dikkate alınmalıdır. Özellikle ani basınç artışlarının yaşandığı proseslerde lehimli eşanjörler, daha stabil ve güvenli performans sunarken; düşük basınçlı, sık temizlik gerektiren sistemlerde plakalı eşanjörlerin tercih edilmesi uzun vadede daha sürdürülebilir olur.

Plakalı ve lehimli ısı eşanjörleri arasındaki seçimde sıcaklık ve basınç değerleri kritik belirleyicilerdendir. Plakalı modeller, düşük ve orta seviyedeki çalışma koşulları için ideal çözümler sunarken; lehimli modeller, yüksek sıcaklık ve basınç gerektiren zorlu proseslerde güvenlik ve verimlilik açısından öne çıkar. Sistemin sınır koşulları doğru analiz edildiğinde, her iki teknoloji de kendi alanında maksimum performans sağlar.

Isı Transfer Performansı ve Basınç Kaybı: Türbülans, Kanal Geometrisi ve Verim

Plakalı ve lehimli ısı eşanjörlerini birbirinden ayıran en önemli teknik farklardan biri, ısı transfer performansı ve buna bağlı olarak basınç kaybı davranışlarıdır. Her iki tip de iki akışkan arasında ısı transferi sağlasa da, plakaların düzeni, kanal geometrisi ve akışın türbülans seviyesi gibi parametreler bu performans üzerinde belirleyici rol oynar. Bu bölümde, her iki eşanjör tipinin ısı transfer kabiliyetlerini ve basınç kayıpları karşısındaki davranışlarını derinlemesine inceleyerek hangi senaryoda hangisinin daha avantajlı olduğunu anlamaya çalışalım.

Türbülans ve Isı Transferi Arasındaki İlişki

Isı transferinin etkinliği büyük ölçüde akışkanın akış tipiyle, yani laminar veya türbülanslı akış olup olmamasıyla ilgilidir. Türbülans, akışkanın plaka yüzeyleriyle temasını artırarak ısı transfer katsayısını yükseltir.

• Plakalı ısı eşanjörlerinde, özel olarak şekillendirilmiş dalgalı (chevron) plakalar sayesinde yüksek türbülans oluşturulur. Plakaların açısı ve geometrisi, akışkanın plaka yüzeyinde çalkantılı bir şekilde ilerlemesini sağlar. Bu, hem ısı transfer alanını efektif şekilde kullanmayı mümkün kılar hem de kirlenmeyi azaltır. Ayrıca, türbülanslı akış sayesinde ısı transfer katsayısı 3000–7000 W/m²K seviyelerine ulaşabilir. Bu değer, geleneksel borulu sistemlere kıyasla birkaç kat daha yüksektir.

• Lehimli ısı eşanjörlerinde ise kanal yapısı daha dar ve kompakt olduğundan akış doğal olarak türbülanslı hale gelir. Bu durum, daha düşük debilerde bile yüksek ısı transfer katsayısı elde edilmesini sağlar. Kanal geometrisi sabit olduğundan performans istikrarlıdır ve türbülans seviyesinin sürekli yüksek kalması sağlanır. Bu özellik, özellikle ani ısıtma-soğutma ve kompakt sistemlerde önemli avantaj sunar.

Kanal Geometrisi ve Akış Yolu Tasarımı

Kanal tasarımı, hem ısı transfer verimliliği hem de basınç kaybı üzerinde doğrudan etkili olan bir diğer faktördür.

• Plakalı eşanjörlerde, plaka desenleri ve yerleşim açıları, akışkanın akış yolunu uzatarak temas süresini artırır. Akışın plaka yüzeyi boyunca daha uzun yol kat etmesi, daha fazla ısı transferine imkan tanır. Ayrıca, plaka dizilimi değiştirilerek akış tipi (karşı akış, eş akış, çapraz akış) kolayca ayarlanabilir, bu da farklı proses ihtiyaçlarına göre optimizasyon yapılmasına olanak tanır.

• Lehimli eşanjörlerde kanal yapısı sabittir ancak oldukça yoğundur. Dar kanallar sayesinde ısı transfer yüzeyi/alan oranı yüksek olur ve akışkanın temas süresi artar. Bu yapı, kompakt boyutlara rağmen oldukça yüksek ısı transfer katsayılarına ulaşılmasını sağlar. Ancak kanal geometrisi sabit olduğu için tasarımda esneklik sınırlıdır; sistemin kapasitesi veya akış yönü sonradan kolayca değiştirilemez.

Basınç Kaybı ve Akış Direnci

Isı transfer performansı arttıkça basınç kaybı da genellikle artar. Bu nedenle her iki eşanjör tipinin tasarımında ısı transferi ile basınç kaybı arasında bir denge gözetilir.

• Plakalı eşanjörler, yüksek türbülanslı akış nedeniyle daha fazla basınç kaybına neden olabilir. Ancak geniş kanal seçenekleri ve optimize edilmiş plaka desenleri sayesinde bu kayıplar kontrol altına alınabilir. Ayrıca, plakaların sayısı artırılarak aynı ısı yükü daha geniş bir yüzeye dağıtılabilir ve bu da basınç kaybını azaltabilir. Özellikle yüksek debili sistemlerde, kanal genişliği artırılarak optimum denge sağlanır.

• Lehimli eşanjörlerde kanal aralığı dar olduğundan, akış direnci genellikle daha yüksektir. Bu durum, basınç kaybını artırabilir ancak aynı zamanda türbülansı da yükselterek ısı transfer katsayısını maksimize eder. Bu nedenle lehimli eşanjörlerde basınç kaybı ile yüksek ısı transferi çoğu zaman birlikte gelir. Düşük debili ve yüksek basınçlı sistemlerde bu yapı avantaj sağlarken, yüksek debili sistemlerde pompa gücünün artırılması gerekebilir.

Verimlilik Karşılaştırması

• Plakalı ısı eşanjörleri, geniş yüzey alanı ve optimize edilebilir kanal yapıları sayesinde büyük debili ve değişken yüklerde yüksek verimlilik sunar. Bu yüzden bina ısıtma sistemleri, proses suyu hatları ve geniş ölçekli endüstriyel uygulamalarda tercih edilir.

• Lehimli eşanjörler, kompakt boyutlarına rağmen yüksek türbülans ve dar kanallar sayesinde küçük hacimlerde çok yüksek ısı transfer verimi sağlar. Bu özellikleriyle soğutma çevrimleri, ısı pompaları, yağ soğutucuları ve evaporatör-kondenser sistemleri için ideal çözümlerdir.

Performans ve Enerji Tüketimi Üzerine Etkiler

Isı transfer performansının yüksek olması, sistemin aynı ısı yükünü daha küçük bir yüzey alanı ve daha az enerjiyle gerçekleştirmesini sağlar. Bu durum hem enerji maliyetlerini düşürür hem de cihaz boyutlarının küçülmesini mümkün kılar. Ancak yüksek performanslı sistemlerin pompa gücü ihtiyacı da artabileceği için, basınç kayıpları da tasarımda mutlaka dikkate alınmalıdır. Plakalı eşanjörler, daha yüksek debilerde daha dengeli performans sunarken, lehimli eşanjörler daha küçük debilerde yüksek verimlilik sağlar.

Her iki eşanjör tipi de yüksek ısı transfer performansı sunabilir ancak bunu farklı yollarla gerçekleştirir. Plakalı eşanjörler, ayarlanabilir kanal yapısı sayesinde değişken yüklerde ve büyük debilerde esnek çözümler sunarken; lehimli eşanjörler, kompakt yapılarıyla dar alanlarda yüksek performans elde edilmesini sağlar. Basınç kaybı açısından bakıldığında, lehimli eşanjörlerde akış direnci doğal olarak daha yüksek olsa da bu durum ısı transfer verimliliğini artırır. Tasarım aşamasında bu dengeyi gözetmek, sistemin toplam verimliliğini ve işletme maliyetlerini doğrudan etkiler.

Sızdırmazlık ve Süreç Güvenliği: Conta Mimarisi, Çift Emniyetli Plakalar ve Lehimli Bütünlük

Isı eşanjörlerinde sızdırmazlık, yalnızca cihazın verimliliği için değil, sistemin genel güvenliği ve işletme sürekliliği açısından da kritik öneme sahiptir. Farklı sıcaklıklardaki akışkanların birbirine karışması; ürün kalitesinin bozulmasına, proseslerin durmasına, hatta sistem arızalarına ve güvenlik risklerine yol açabilir. Bu nedenle plakalı ve lehimli ısı eşanjörlerinin en temel farklarından biri de akışkanların birbirinden nasıl ayrıldığı ve sızdırmazlığın nasıl sağlandığıdır.

Bu bölümde, her iki teknolojinin sızdırmazlık tasarımını, olası riskleri ve güvenlik stratejilerini detaylı biçimde ele alıyoruz.

Plakalı Isı Eşanjörlerinde Conta Mimarisi

Plakalı ısı eşanjörlerinin en belirgin özelliği, akışkanların birbirinden contalar aracılığıyla ayrılmasıdır. Her plakanın etrafında yer alan contalar, sızdırmazlığı sağlarken aynı zamanda akışkanların belirlenen kanallardan geçmesini yönlendirir. Bu tasarımın en önemli avantajı, bakım ve temizlik süreçlerinde contaların kolayca değiştirilebilir olmasıdır.

Contalar, genellikle akışkanın kimyasal özelliklerine ve sıcaklık–basınç koşullarına uygun malzemeden seçilir:

• EPDM contalar sıcak su, buhar ve nötr akışkanlarla uyumludur.

• NBR yağ ve hidrokarbon bazlı akışkanlar için idealdir.

• FKM (Viton) yüksek sıcaklık ve agresif kimyasallar karşısında yüksek direnç sağlar.

Conta sisteminin modüler yapısı sayesinde sızdırmazlık bakımından yüksek esneklik elde edilir. Ayrıca contalı plakalı eşanjörlerde, çift emniyetli plaka tasarımları kullanılarak olası bir conta arızasında bile akışkanların birbirine karışması önlenir. Bu özel tasarımda, sızıntı dışarıya tahliye edilir ve sistem alarm vererek bakım ekibini uyarır. Özellikle gıda, ilaç ve kimya sektörlerinde bu güvenlik detayı kritik öneme sahiptir.

Ancak contalı sistemlerin dezavantajı da vardır: yüksek sıcaklık ve basınç altında contalar zamanla sertleşebilir, deformasyona uğrayabilir veya yaşlanarak sızdırmazlık özelliğini yitirebilir. Bu nedenle düzenli bakım ve periyodik conta değişimi, sistem güvenliğinin korunması için zorunludur.

Lehimli Isı Eşanjörlerinde Sızdırmaz Bütünleşik Yapı

Lehimli ısı eşanjörlerinde contaların yerini, yüksek sıcaklıkta lehimlenerek birleştirilmiş plakalar alır. Bu üretim yöntemi, akışkan kanallarının tamamen metalik bir yapı içinde sızdırmaz şekilde oluşturulmasını sağlar. Plakalar genellikle bakır veya nikel gibi yüksek iletkenlik ve dayanım özelliklerine sahip metallerle lehimlenir.

Bu bütünleşik yapı, sızdırmazlık açısından çok yüksek güvenlik seviyesi sunar. Conta bulunmadığı için:

• Termal genleşme, kimyasal aşınma veya yaşlanma gibi faktörlerden kaynaklı sızıntı riski ortadan kalkar.

• Yüksek basınç ve sıcaklık koşullarında stabilite korunur.

• Sızdırmazlık uzun yıllar boyunca bakım gerektirmeden devam eder.

Ayrıca, akışkanlar tamamen metal yüzeylerle çevrildiğinden çapraz kontaminasyon riski minimumdur. Bu özellik, özellikle soğutucu devreleri, yağ soğutma sistemleri, yüksek basınçlı kondenser–evaporatör uygulamaları ve kimyasal proses hatları gibi ortamlarda büyük avantaj sağlar.

Ancak lehimli eşanjörlerin dezavantajı, yapının bütünleşik olması nedeniyle tamir ve müdahale imkânının sınırlı olmasıdır. Olası bir sızdırmazlık sorunu genellikle cihazın değiştirilmesini gerektirir. Ayrıca, iç yüzeylere erişim mümkün olmadığı için temizlik işlemleri plakalı eşanjörlere göre daha zordur; bu nedenle yalnızca temiz, partikülsüz akışkanlarla kullanılması tavsiye edilir.

Süreç Güvenliğine Etkileri

Doğru sızdırmazlık çözümünün seçilmesi, yalnızca cihaz ömrünü değil, proses güvenliğini ve ürün kalitesini de doğrudan etkiler.

• Gıda ve ilaç sektörleri gibi çapraz kontaminasyonun kabul edilemez olduğu ortamlarda, çift emniyetli plakalı sistemler veya lehimli eşanjörlerin sızdırmaz yapısı tercih edilir.

• Yüksek basınç, ani sıcaklık değişimleri veya agresif kimyasalların bulunduğu proseslerde, contasız lehimli yapı daha güvenli ve uzun ömürlü bir çözümdür.

• Periyodik bakımın kolay yapılabildiği ve esneklik gerektiren tesislerde ise contalı sistemler pratiklik sağlar.

Sonuç: Farklı Süreçler İçin Doğru Eşanjör Tipini Konumlandırma

Plakalı ve lehimli ısı eşanjörleri, aynı temel prensip olan iki akışkan arasında ısı transferi sağlama görevini yerine getirseler de, tasarım felsefeleri, kullanım amaçları ve teknik özellikleri açısından oldukça farklıdır. Bu farklar, tek bir cihazın her uygulama için “en iyi” olamayacağı gerçeğini ortaya koyar. Doğru seçim, her zaman sistemin ihtiyaçları, proses koşulları ve işletme öncelikleri göz önünde bulundurularak yapılmalıdır.

Plakalı ısı eşanjörleri, esneklik ve servis kolaylığı gerektiren sistemlerde öne çıkar. Modüler yapıları sayesinde kapasite değişikliklerine uyum sağlar, plaka sayısı artırılarak ısı transfer alanı kolayca genişletilebilir. Contalı yapıları sayesinde temizlik ve bakım işlemleri hızlı ve pratiktir. Bu özellikler, onları HVAC uygulamaları, proses suyu hatları, gıda ve içecek endüstrisi, kimyasal proses devreleri ve devre ayırma sistemleri için ideal kılar. Ayrıca yüksek partikül içeriğine sahip veya zamanla tortu oluşumunun beklendiği akışkanlarla çalışmada da avantaj sağlar.

Lehimli ısı eşanjörleri ise kompakt yapıları, yüksek basınç ve sıcaklığa dayanıklı sızdırmaz tasarımları sayesinde zorlu koşullarda dahi güvenilir performans sunar. Contasız yapısı bakım ihtiyacını en aza indirir ve akışkanların tamamen metalik kanallar içinde izole edilmesini sağlar. Bu özellikler, onları soğutma sistemleri, ısı pompaları, evaporatör-kondenser uygulamaları, yağ soğutma devreleri, enerji geri kazanım sistemleri ve yüksek basınçlı proses hatları için en uygun çözüm haline getirir. Ayrıca alanın sınırlı olduğu yerlerde, yüksek performansın küçük hacimlerde sağlanması açısından benzersizdir.

Bu iki teknolojiyi rakip değil, birbirini tamamlayan çözümler olarak değerlendirmek en doğru yaklaşım olacaktır. Geniş ölçekli tesislerde veya karmaşık proseslerde çoğu zaman her iki tip de aynı sistemde, farklı görevlerde kullanılır. Örneğin, ana devrede yüksek debili suyun ısıtılması için plakalı bir eşanjör tercih edilirken, aynı sistemdeki ısı pompasında lehimli bir model kullanılabilir.

Sonuç olarak, doğru ısı eşanjörü seçimi, yalnızca teknik özelliklerin değil, aynı zamanda proses hedeflerinin, akışkan özelliklerinin, bakım stratejilerinin ve işletme önceliklerinin dikkatle analiz edilmesiyle mümkündür. Plakalı sistemler esnek ve servis dostu çözümler sunarken, lehimli modeller kompakt, sızdırmaz ve yüksek performanslı yapılarıyla öne çıkar.