Ekonomizer, endüstriyel tesislerde proses sırasında açığa çıkan atık ısıyı geri kazanarak sistem verimliliğini artıran bir ısı geri kazanım ekipmanıdır. Temel amacı, baca gazları veya proses akışkanlarında boşa çıkan ısının yeniden değerlendirilmesini sağlayarak enerji tüketimini azaltmak ve işletme maliyetlerini düşürmektir. Bu yönüyle, enerji yoğun çalışan tüm sektörlerde hem ekonomik hem de çevresel açıdan stratejik bir role sahiptir.

Günümüzde birçok endüstriyel tesiste enerji maliyetleri toplam işletme giderlerinin önemli bir bölümünü oluşturur. Ekonomizerler, bu maliyetleri azaltmanın en etkili ve sürdürülebilir yollarından biri olarak öne çıkar. Atık ısının geri kazanılması sayesinde kazan verimliliği artar, yakıt tüketimi düşer ve karbon salımı önemli ölçüde azalır. Böylece işletmeler hem operasyonel performanslarını yükseltir hem de çevresel sorumluluklarını yerine getirmiş olur.

Ekonomizerlerin kritik öneminin bir diğer nedeni ise üretim süreçlerinin sürekliliğini ve stabilitesini desteklemesidir. Doğru boyutlandırılmış ve uygun malzemelerle tasarlanmış bir ekonomizer, proses koşullarını optimize eder, enerji dalgalanmalarını azaltır ve sistemin daha kararlı çalışmasını sağlar. Ayrıca, modern ekonomizerler farklı sektörlere özel olarak tasarlanabilmekte ve değişken çalışma koşullarına uyum gösterebilmektedir.

Enerji verimliliğinin giderek daha fazla önem kazandığı günümüzde, ekonomizerler hem işletme kârlılığı hem de sürdürülebilirlik açısından vazgeçilmez bir teknoloji haline gelmiştir.

Ekonomizerler, endüstriyel tesislerde proses sırasında oluşan atık gazların veya sıcak akışkanların içerdiği ısıyı geri kazanarak çalışan ısı transfer ekipmanlarıdır. Çalışma prensibi, yüksek sıcaklıktaki gazların içerisinden geçen borular veya serpantinler aracılığıyla ısı enerjisinin daha düşük sıcaklıktaki bir akışkana aktarılması esasına dayanır. Böylece normal şartlarda atmosfere atılacak olan enerji, işletme içinde yeniden kullanılabilir hale gelir.

Ekonomizerlerde temel süreç, sıcak atık gazın girişinden itibaren başlar. Gaz, cihaz içindeki ısı transfer yüzeyleri boyunca ilerlerken sahip olduğu termal enerjiyi boruların içinden geçen suya veya başka bir proses akışkanına aktarır. Bu sayede akışkan ön ısıtma, buhar üretimi veya proses sıcaklık dengesi gibi amaçlarla kullanılabilecek daha yüksek bir sıcaklığa ulaşır. Atık gazın sıcaklığı ise kontrol altına alınarak hem enerji geri kazanımı sağlanır hem de çevreye verilen ısı kaybı azaltılır.

Bu çalışma prensibi, enerji verimliliği açısından önemli kazanımlar sunar. Ekonomizer aracılığıyla geri kazanılan ısı, işletmenin ihtiyaç duyduğu ısıtma veya buhar üretim yükünün önemli bir kısmını karşılar. Böylece kazanlarda daha az yakıt tüketilir, enerji giderleri düşer ve sistem verimliliği artar. Aynı zamanda fosil yakıt tüketiminin azalması, karbon ayak izinin düşmesine katkı sağlar. Modern ekonomizerler, tasarım özelliklerine bağlı olarak yüzde 3 ila yüzde 15 arasında ek verim artışı sağlayabilmektedir.

Ekonomizerlerin enerji verimliliğine katkısı yalnızca tasarrufla sınırlı değildir; süreç stabilitesini artırarak ekipman ömrünü uzatır, işletme maliyetlerini düşürür ve sistem performansını daha öngörülebilir hale getirir. Bu nedenle, özellikle enerji yoğun proseslerde ekonomizer kullanımı, sürdürülebilir ve maliyet etkin üretim stratejilerinin kilit bir parçasıdır.

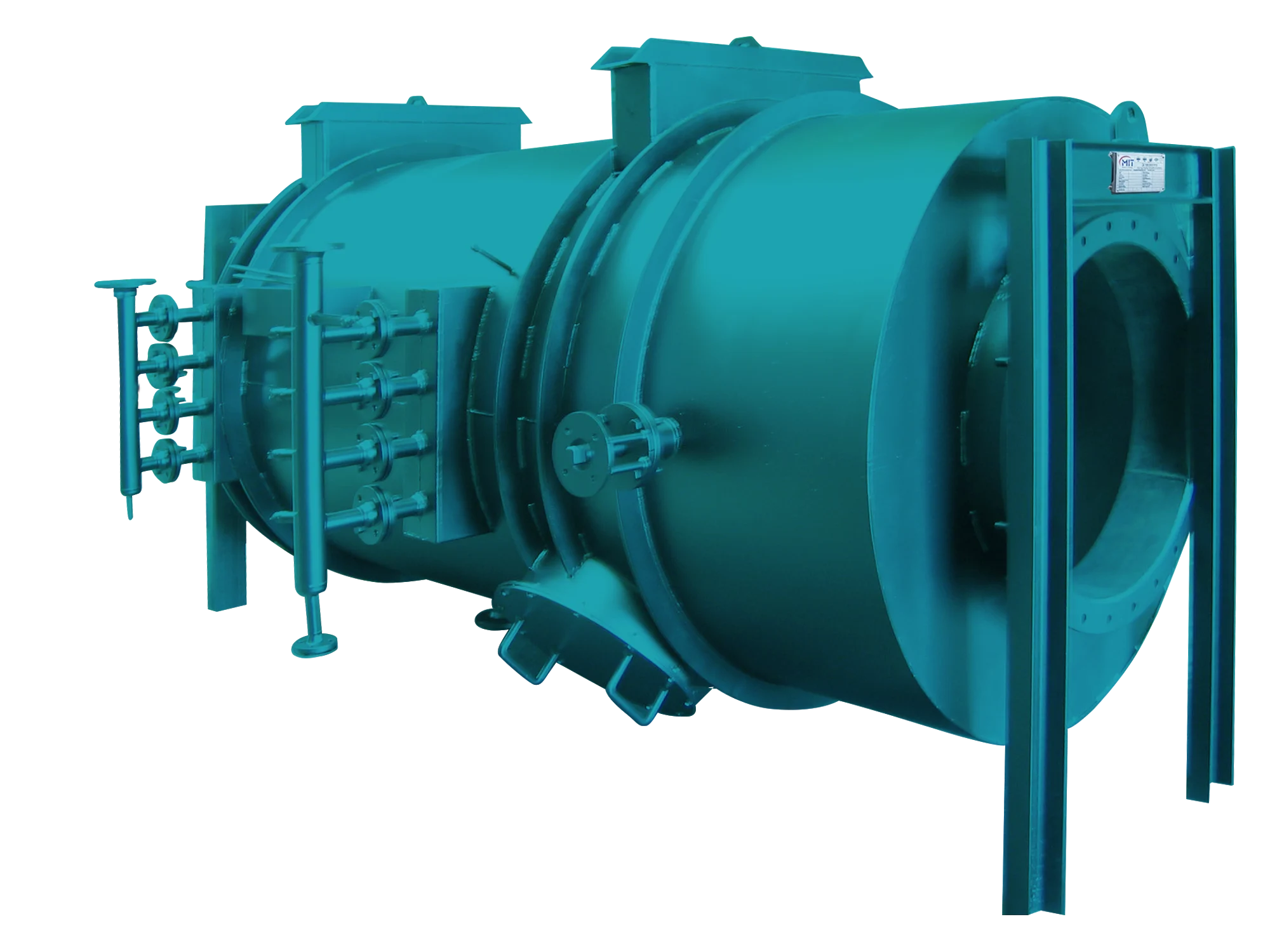

MIT Ekonomizerlerinin Tasarım Standartları ve Üretim Yaklaşımları

MIT ekonomizerleri, yüksek verimlilik, uzun ömür ve güvenli çalışma koşulları sağlamak amacıyla uluslararası tasarım standartlarına uygun olarak geliştirilir. Her proje, tesisin çalışma şartlarına, proses ihtiyaçlarına ve atık gaz özelliklerine göre özel hesaplamalarla boyutlandırılır. Bu yaklaşım, cihazın maksimum performansla ve minimum enerji kaybıyla çalışmasını sağlarken, işletme güvenliğini de en üst seviyeye taşır.

Tasarım sürecinde EN 12952-3 duman borulu kazan standartları, EN 13445-3 ateşle temas etmeyen basınçlı kaplar standardı ve ASME Sec. VIII Div. 1 ve Div. 2 kodları esas alınır. Bu uluslararası normlar, malzeme seçiminden mukavemet hesaplarına, kaynak prosedürlerinden test süreçlerine kadar tüm imalat adımlarının güvenilirlik sınırları içinde gerçekleştirilmesini sağlar. Böylece ekonomik ömrü yüksek, çalışma basıncına dayanıklı, termal yorulmaya karşı güvenli ve uzun süre stabil performans gösterebilen ekonomizerler üretilir.

MIT’in üretim yaklaşımının temelini mühendislik odaklı tasarım oluşturur. Atık gaz debisi, gaz sıcaklığı, işletme basıncı, su giriş sıcaklığı, istenen ısıtma kapasitesi ve tesisin proses özellikleri dikkate alınarak gelişmiş yazılımlar ve termodinamik hesaplamalarla detaylı bir analiz yapılır. Böylece cihazın ısı transfer yüzeyi, boru dizaynı, serpantin tipi ve malzeme özellikleri en doğru şekilde belirlenir.

Üretim sürecinde kullanılan malzemeler, çalışma şartlarına uygun dayanım seviyesine göre seçilir. Paslanmaz çelik, karbon çelik veya yüksek alaşımlı metaller; korozyon, yoğuşma, yüksek sıcaklık ve basınca karşı uzun ömürlü kullanım sunar. Kaynak işlemleri sertifikalı kaynakçılar tarafından gerçekleştirilir, her bir birleşim penetrant, radyografik veya hidrostatik testlerle kontrol edilir. İmalatın son aşamasında ekonomizerler performans testlerinden geçirilerek kalite standartlarına uygunluğu doğrulanır.

MIT ekonomizerlerinin tasarım ve üretim yaklaşımı, sadece yüksek verimlilik hedeflemez; aynı zamanda bakım kolaylığı, düşük işletme maliyeti ve uzun yıllar sorunsuz çalışabilecek bir sistem altyapısı sunar. Bu nedenle, enerji geri kazanımı uygulamalarında güvenilir ve mühendislik yönü güçlü çözümler arayan işletmeler için ideal bir tercih haline gelir.

Ekonomizer Çeşitleri ve Uygulama Alanlarına Göre Farkları

Ekonomizerler, endüstriyel tesislerin çalışma koşullarına, proses gereksinimlerine ve atık gaz özelliklerine göre farklı tiplerde üretilir. Her tip, belirli bir uygulama alanında maksimum verimlilik sağlamak üzere tasarlanmıştır. Doğru ekonomizer modelinin seçilmesi, enerji geri kazanım performansını doğrudan etkiler ve işletme maliyetlerinde önemli kazançlar sağlar.

Kanatlı ekonomizerler, yüksek ısı transfer verimliliği gereken uygulamalarda tercih edilir. Kanatlı boru yapısı sayesinde geniş ısı transfer yüzeyi sunar ve düşük sıcaklık farkı bulunan proseslerde dahi etkili performans sağlar. Temizleme ihtiyacının sınırlı olduğu, nispeten daha temiz gaz akışlarının bulunduğu sistemlerde uzun ömürlü ve verimli çalışır.

Kanatsız ekonomizerler, tıkanma riskinin yüksek olduğu, tozlu veya partikül içeriği fazla gaz akışlarında daha güvenilir bir çözüm sunar. Basit boru yapısı sayesinde kolay temizlenebilir, bakım süreçleri daha hızlıdır. Bu nedenle özellikle yoğun kirleticilere sahip proseslerde işletme sürekliliğini destekler.

Yoğuşmalı ekonomizerler, atık gazlarda oluşabilecek asidik yoğuşmanın oluşturduğu korozyonu önlemek amacıyla paslanmaz çelik gibi yüksek dayanımlı malzemelerden imal edilir. Zorlu çalışma koşulları, değişken gaz sıcaklıkları ve yüksek nem oranları gibi durumlar için özel olarak tasarlanmıştır. Yoğuşmanın kontrollü şekilde yönetilmesi sayesinde enerji verimliliği daha da artırılabilir.

Çift sıralı ekonomizerler, daha yüksek kapasite gerektiren tesislerde kullanılır. İki boru sırasından oluşan yapısı, ısı transfer yüzeyini artırarak daha fazla enerji geri kazanımı sağlar. Büyük ölçekli enerji üretim tesisleri, kazan daireleri ve yüksek debili sistemlerde etkili çözümler sunar.

Modüler ekonomizerler, farklı sıcaklık seviyeleri ve proses ihtiyaçlarına kolaylıkla uyarlanabilen esnek bir yapıya sahiptir. Modüler dizayn, kapasite artırımı veya sistem genişletme ihtiyacı olan işletmeler için büyük avantaj sağlar. Kurulum kolaylığı, hızlı devreye alma süresi ve esnek mühendislik tasarımı sayesinde modern tesislerde sıklıkla tercih edilir.

Her ekonomizer tipi, çalışacağı endüstrinin ihtiyaçlarına göre optimize edilerek projelendirilir. Bu çeşitlilik, farklı sektörlerde maksimum enerji verimliliği, düşük işletme maliyeti ve uzun ömürlü performans hedefleyen işletmelere geniş bir çözüm yelpazesi sunar.

Ekonomizerlerde Kullanılan Malzemeler ve İmalat Bileşenleri

Ekonomizerlerin verimli, güvenli ve uzun ömürlü bir şekilde çalışabilmesi için kullanılan malzemeler ve imalat bileşenleri kritik öneme sahiptir. Üretim sürecinde seçilen her malzeme, cihazın maruz kalacağı sıcaklık, basınç, akışkan özellikleri ve korozyon riski gibi çalışma şartlarına uygun olacak şekilde belirlenir. Bu mühendislik yaklaşımı, ekonomizerin performansını doğrudan etkiler ve bakım ihtiyacını azaltır.

Ekonomizer imalatının temel bileşenleri borular, serpantinler, kaplama ve gövde malzemeleri, izolasyon sistemleri ve bağlantı elemanlarıdır. Borular, ısı transferinin gerçekleştiği ana yüzeyi oluşturur ve çalışma koşullarına göre paslanmaz çelik, karbon çelik veya alüminyum alaşımları gibi malzemelerden üretilir. Paslanmaz çelik, özellikle yoğuşmalı sistemlerde korozyona dayanıklılığı nedeniyle tercih edilirken, karbon çelik yüksek sıcaklık ve basınç dayanımıyla öne çıkar.

Serpantin yapısı, atık gazın etkili bir biçimde soğutulmasını ve ısının maksimum düzeyde geri kazanılmasını sağlar. Kanatlı veya kanatsız serpantin seçenekleri, prosesin kirlilik düzeyine ve ısı transfer ihtiyacına göre belirlenir. Kanatlı yüzeyler geniş ısı transfer alanı sağlarken, kanatsız tasarımlar partikül yoğunluğu yüksek gazlarda tıkanma riskini azaltır.

Ekonomizer gövdesi ve kaplamalarında kullanılan malzemeler, yüksek sıcaklıklara ve dış ortam etkilerine karşı dayanıklıdır. Yoğuşmalı ekonomizerlerde paslanmaz çelik kaplamalar, asidik yoğuşmanın oluşturabileceği korozyon riskine karşı koruma sağlar. Bu yapı, cihazın hizmet ömrünü uzatırken performans kayıplarının da önüne geçer.

Isı kayıplarını en aza indirmek için kullanılan izolasyon malzemeleri, ekonomizer performansının ayrılmaz bir parçasıdır. Yüksek yoğunluklu cam yünü, taş yünü veya özel termal izolasyon levhaları, enerji tasarrufunu destekler ve dış yüzey sıcaklığını güvenli seviyede tutar.

Tüm bu bileşenler, kaliteli mühendislik çözümleri ve hassas üretim teknikleriyle bir araya getirildiğinde, yüksek verimlilik sağlayan, dayanıklı ve uzun ömürlü bir ekonomizer ortaya çıkar. Kullanılan malzemelerin doğru seçilmesi, cihazın hem performansını hem de işletme güvenliğini belirleyen en önemli faktörlerden biridir.

Endüstriyel Sektörlerde Ekonomizer Kullanımı: Gıda, Enerji, Metal, HVAC ve Daha Fazlası

Ekonomizerler, enerji yoğun çalışan tüm endüstriyel tesislerde işletme maliyetlerinin azaltılmasını, proses verimliliğinin artırılmasını ve sürdürülebilirliğin desteklenmesini sağlayan önemli ekipmanlardır. Çeşitli sektörlerde farklı proses ihtiyaçlarına uyum gösterebilen yapıları sayesinde geniş bir kullanım alanına sahiptir.

Gıda endüstrisinde, hijyen ve güvenlik ön planda olduğu için paslanmaz çelikten üretilen, temizliği kolay ve yüksek verimli ekonomizer çözümleri tercih edilir. Süt ürünleri, içecekler, meyve suyu, bira ve diğer işleme hatlarında oluşan atık ısı geri kazanılarak proses ısıtması, CIP sistemleri veya sıcak su ihtiyacı verimli şekilde karşılanır.

Enerji sektöründe, özellikle kojenerasyon ve ısı geri kazanım sistemlerinde ekonomizerler kritik bir bileşen haline gelir. Türbin, kazan ve jeneratör sistemlerinde açığa çıkan yüksek sıcaklıktaki atık gazlar geri kazanılarak enerji üretim verimliliği artırılır. Bu sayede yakıt tüketimi azalır ve enerji maliyeti önemli ölçüde düşer.

Metal sanayinde, yüksek sıcaklıklarda çalışan prosesler ve sürekli üretim hatları için dayanıklı ve yüksek ısı transfer kapasiteli ekonomizerler kullanılır. Tavlama, ergitme ve döküm gibi ağır endüstriyel işlemlerde enerji geri kazanımı işletme verimliliğini doğrudan etkiler.

HVAC uygulamalarında, sıcak su üretimi, iklimlendirme ve havalandırma sistemlerinde enerji tasarrufu sağlayan ekonomizer çözümleri öne çıkar. Binalarda konfor iklimlendirmesini destekleyen bu ekipmanlar, ısıtma-soğutma yüklerini optimize ederek uzun vadeli enerji tasarrufu sağlar.

Petro-kimya ve ilaç sektörlerinde, yüksek sıcaklık, agresif sıvılar ve korozif gazlarla çalışan sistemler için özel tasarlanmış ekonomizerler tercih edilir. Bu sektörlerde çalışma güvenliği ve proses sürekliliği ön planda olduğundan malzeme dayanımı ve mühendislik kalitesi kritik önem taşır.

Otomotiv sektöründe, boyahaneler, test hatları ve üretim fırınlarında atık ısının geri kazanılması yaygın bir uygulamadır. Ekonomizerler proses sürekliliğini güçlendirerek enerji verimliliğini artırır.

Denizcilik sektöründe, tuzlu su koşullarına dayanıklı özel alaşımlardan üretilen ekonomizerler, gemi motorlarında ve yardımcı sistemlerde ısı geri kazanımını destekler. Bu sayede yakıt tüketimi azalır ve operasyonel maliyetler optimum seviyeye çekilir.

Tekstil sektöründe, apre, kurutma, boyama ve baskı işlemlerinde oluşan yoğun ısı enerjisi geri kazanılarak hem enerji tasarrufu sağlanır hem de proses stabilitesi artırılır.

Farklı sektörlerde kullanılan ekonomizerlerin tamamı, çalışma koşullarına uygun malzeme seçimi ve mühendislik tasarımıyla özelleştirilir. Bu nedenle endüstriyel alanda enerji verimliliği hedefleyen tüm işletmeler için ekonomizerler stratejik bir yatırım niteliği taşır.

Ekonomizer Kullanımının Sağladığı Teknik ve Operasyonel Avantajlar

Ekonomizerler, endüstriyel tesislerde hem teknik performansı hem de işletme verimliliğini artıran çok yönlü avantajlar sunar. Bu ekipmanlar, atık ısının geri kazanılması yoluyla enerji tüketimini azaltmakla kalmaz; aynı zamanda sistem kararlılığı, proses kontrolü ve cihaz ömrü üzerinde de doğrudan etkili olur. Bu nedenle enerji yoğun çalışan tesislerde ekonomizer kullanımı stratejik bir değer oluşturur.

Ekonomizerlerin sağladığı en temel avantaj, enerji tasarrufudur. Atık gazlarda bulunan kullanılabilir enerji geri kazanılarak sistemde tekrar değerlendirilir. Bu, kazanların daha düşük yakıt tüketimiyle çalışmasını sağlar ve yıllık enerji giderlerinde ciddi tasarruf oluşturur. Enerji maliyetlerinin artış gösterdiği günümüzde bu tasarruf işletme bütçeleri için önemli bir avantajdır.

Bir diğer önemli fayda, çevresel etkiyi azaltmasıdır. Yakıt tüketimindeki düşüş, CO₂ emisyonlarını azaltır ve işletmelerin çevre mevzuatlarına uyumunu kolaylaştırır. Bu durum, sürdürülebilirlik hedefleri doğrultusunda önemli bir artı değer sağlar.

Ekonomizerler ayrıca proses verimliliğini artırır. Ön ısıtma, buhar üretimi veya sıcak su temini gibi proseslerde ihtiyaç duyulan enerji kısmen geri kazanılan ısı ile karşılanır. Bu sayede sistem daha kararlı çalışır, ani sıcaklık dalgalanmaları azalır ve üretim süreçleri daha stabil hale gelir.

Teknik açıdan bakıldığında, doğru tasarlanmış bir ekonomizer tesis performansını optimize eder. Isı transfer yüzeylerinin uygun seçimi, boru dizaynı ve malzeme kalitesi, cihazın uzun ömürlü ve güvenli şekilde çalışmasını sağlar. Daha düşük çalışma zorlaması, ekipmanların aşınma oranını azaltır ve bakım maliyetlerini minimize eder.

Ayrıca ekonomizerler yakıt tüketimini azaltarak kazan yükünü düşürür, bu da kazanın daha düşük zorlanma ile çalışmasını sağlar. Daha az stres altında işleyen kazan sistemleri daha uzun ömürlü olur, arıza riski azalır ve bakım periyotları uzar.

Tüm bu teknik ve operasyonel avantajlar, ekonomizeri modern endüstriyel tesisler için vazgeçilmez bir yatırım haline getirir. Hem ekonomik performans hem de proses güvenliği açısından sağladığı katkılar, bu ekipmanın işletmeler için stratejik bir değer taşımasını sağlar.

Ekonomizer Seçerken Dikkat Edilmesi Gereken Mühendislik Kriterleri

Ekonomizer seçiminde doğru mühendislik kriterlerinin belirlenmesi, sistemden maksimum verim alınması ve uzun ömürlü bir kullanım sağlanması açısından kritik önem taşır. Her tesisin proses koşulları, atık gaz özellikleri ve enerji ihtiyaçları farklı olduğu için, uygun ekonomizer modeli teknik analiz ve detaylı hesaplamalarla belirlenmelidir.

İlk değerlendirilmesi gereken kriter, atık gazın sıcaklığı, debisi ve kimyasal yapısıdır. Gaz sıcaklığının yüksek olduğu proseslerde daha yüksek ısı transfer yüzeyine sahip modeller tercih edilirken, partikül içeriği fazla olan uygulamalarda kanatsız veya geniş geçiş alanına sahip economizerler daha uygundur. Gazın korozif özellik göstermesi durumunda paslanmaz çelik veya özel alaşımlarla güçlendirilmiş çözümler kullanılmalıdır.

İkinci önemli nokta, prosesin ihtiyaç duyduğu ısı miktarı ve kullanım türüdür. Ekonomizerin su ısıtma, buhar üretimi veya proses akışkanı ön ısıtma amacıyla mı kullanılacağı tasarım sürecini doğrudan etkiler. İstenilen çıkış sıcaklığı, debi ve basınç değerleri, cihazın ısı transfer yüzeyi, serpantin yapısı ve malzeme kalitesini belirler.

Çalışma basıncı ve sıcaklık dayanımı, mühendislik hesaplamalarının en önemli unsurlarından biridir. İşletme koşullarına uygun olmayan bir cihaz hem düşük verimlilik sağlar hem de güvenlik açısından risk oluşturur. Bu nedenle EN, ASME gibi uluslararası standartlara uygun üretim ve test süreçleri büyük önem taşır.

Ekonomizer seçerken göz önünde bulundurulması gereken bir diğer parametre ise bakım kolaylığı ve temizlik ihtiyacıdır. Tozlu, partikül yoğun proseslerde tıkanma riski yüksek olacağı için kolay temizlenebilir dizaynlar tercih edilmelidir. Kanatlı ve kanatsız boru seçimleri bu aşamada büyük rol oynar.

Ayrıca ekonomizerin sisteme entegrasyonunun sağlıklı yapılabilmesi için tesis yerleşimi, montaj alanı ve bağlantı noktaları detaylı şekilde analiz edilmelidir. Modüler tasarımlar dar alanlarda veya kapasite artışı planlanan tesislerde önemli bir avantaj sunar.

Son olarak, ekonomik değerlendirme ve işletme maliyetleri göz ardı edilmemelidir. Doğru boyutlandırılmış bir ekonomizer yatırım maliyetini hızla geri kazandırabilirken, yanlış seçilen bir cihaz işletme giderlerini artırabilir. Bu nedenle mühendislik kriterlerinin tamamı dikkate alınarak kapsamlı bir değerlendirme yapılması gerekir.

Sürdürülebilirlik ve Çevresel Etki Açısından Ekonomizer Kullanımı

Ekonomizerler, yalnızca enerji verimliliği sağlamakla kalmayıp çevresel sürdürülebilirliği destekleyen stratejik ekipmanlardır. Atık ısının geri kazanılarak sistemde yeniden kullanılması, fosil yakıt tüketimini önemli ölçüde azaltır ve böylece karbon salımının düşmesine katkı sağlar. Günümüzde birçok endüstri, hem yasal mevzuatlara uyum hem de kurumsal sürdürülebilirlik hedefleri doğrultusunda karbon ayak izini azaltmayı öncelik haline getirdiğinden, ekonomizerler bu hedeflere ulaşmada kritik bir role sahiptir.

Yakıt tüketiminin azalması, CO₂, NOx ve diğer zararlı emisyonların da düşmesi anlamına gelir. Bu durum, çevre üzerindeki baskının azaltılmasına yardımcı olurken işletmelerin çevre yönetim sistemleri kapsamında belirlediği hedeflere ulaşmasını kolaylaştırır. Özellikle enerji yoğun sektörlerde ekonomizer kullanımı, çevresel performansın iyileştirilmesinde en etkili ve uygulanabilir yöntemlerden biridir.

Ekonomizerler ayrıca kaynak kullanımının daha verimli hale gelmesini sağlar. Atık ısının sisteme geri kazandırılması, hem enerji üretim süreçlerinde hem de proses ısıtma uygulamalarında doğrudan tasarruf sağlar. Bu yaklaşım, yalnızca ekonomik açıdan değil; aynı zamanda doğal kaynakların korunması bakımından çevresel bir zorunluluk haline gelmiştir.

Sürdürülebilirlik açısından bir diğer önemli katkı, işletmelerin uzun vadeli enerji stratejilerine destek olmasıdır. Verimliliği artırılan sistemler daha az bakım gerektirir, daha düşük stres altında çalışır ve daha uzun ömürlü hale gelir. Bu durum, ekipman tüketimini azaltarak dolaylı şekilde çevresel iyileşmeye katkı sağlar.

Sonuç olarak ekonomizerler, modern endüstride hem ekonomik hem çevresel açıdan değer yaratan teknolojilerdir. Enerji verimliliği, emisyon azaltımı, kaynak koruma ve sürdürülebilir üretim hedeflerini desteklemeleri sayesinde işletmelerin çevresel sorumluluklarını yerine getirmelerinde kilit bir rol oynarlar.